Fabricación de láminas de metal personalizadas para carcasas de equipos de precisión

Estudio de caso de ingeniería 2: fabricación de láminas de metal personalizadas para carcasas de equipos de precisión

antecedentes del proyecto

En el ámbito de los equipos de medición de precisión, el rendimiento de un instrumento depende en gran medida de su entorno externo, en particular del control de factores como la temperatura, la humedad y el polvo. Un fabricante especializado en la producción de dispositivos de medición de alta precisión se enfrentó a un desafío: su nuevo producto requería carcasas especialmente diseñadas que no solo protegieran los sensibles componentes de medición internos de las influencias ambientales sino que también cumplieran estrictas especificaciones de diseño para garantizar el rendimiento del equipo. Para lograr este objetivo, la empresa buscó una solución de fabricación que pudiera ofrecer la precisión necesaria y al mismo tiempo garantizar la eficiencia de la producción.

Solución

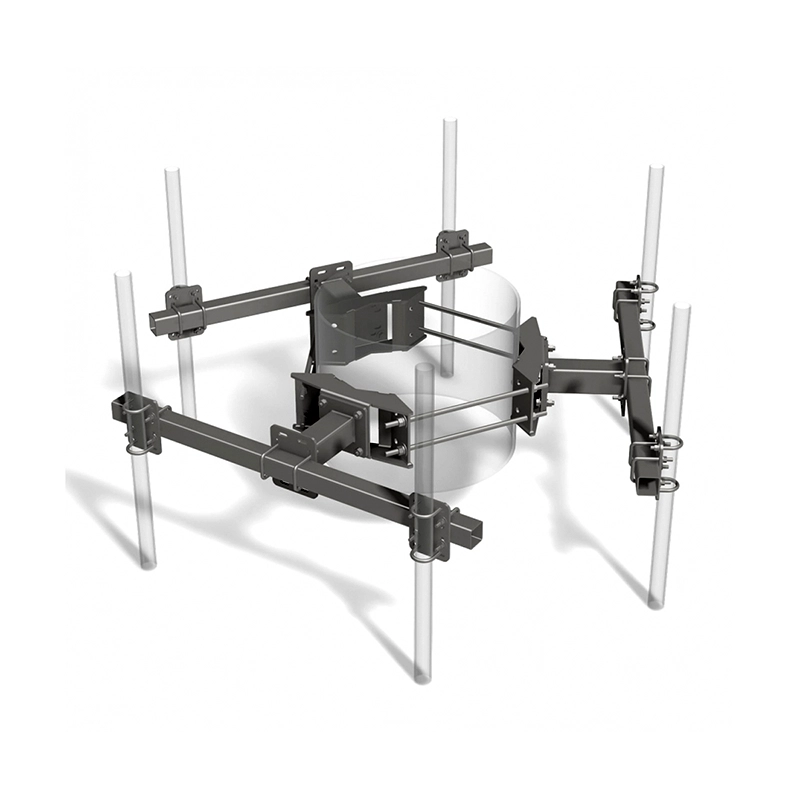

Teniendo en cuenta la complejidad y los requisitos de alta precisión del producto, el equipo del proyecto decidió adoptar una tecnología de fabricación de láminas de metal personalizada. Esta técnica permite operaciones muy finas, asegurando que cada detalle cumpla con las especificaciones de diseño. Inicialmente, se eligió el acero inoxidable como material principal por su resistencia a la corrosión y su capacidad de proporcionar resistencia y durabilidad suficientes para proteger el instrumento de daños físicos y químicos.

Durante el proceso de fabricación, se utilizó tecnología CNC (control numérico por computadora) de alta precisión para realizar tareas de corte y modelado. Las máquinas CNC fueron programadas para cortar láminas de metal con precisión, asegurando que cada pieza de metal se ajustara estrictamente a las especificaciones de diseño. Además, se utilizó tecnología de corte por láser para manejar patrones de corte más complejos o más finos, mejorando aún más la precisión del mecanizado.

Para garantizar la capacidad protectora general de las carcasas, especialmente contra factores ambientales como la humedad y el polvo, se emplearon soldaduras de precisión y técnicas avanzadas de sellado. Estas técnicas aseguraron que todas las costuras y puntos de conexión estuvieran perfectamente sellados, evitando que cualquier contaminante ambiental ingresara al dispositivo. Además, el equipo de diseño también consideró la protección contra interferencias electromagnéticas (emi), garantizando que los instrumentos de precisión pudieran funcionar normalmente en entornos electromagnéticamente complejos.

Resultado

Después de procesos precisos de diseño y fabricación, estas carcasas personalizadas no solo cumplieron perfectamente con las necesidades de protección del equipo, sino que también mejoraron el atractivo del mercado del producto final con su elegante diseño. Los clientes expresaron una gran satisfacción con la calidad y apariencia del producto, especialmente en el mercado de alta gama, donde esta precisión y apariencia de alta calidad dejaron una impresión duradera en los consumidores.

Además, el exitoso desarrollo de estas carcasas de alto rendimiento demostró la solidez técnica de la empresa en el campo de la fabricación de alta precisión, sentando las bases para emprender proyectos personalizados más exigentes en el futuro. Esta solución innovadora de la empresa no solo resolvió los desafíos técnicos existentes sino que también mejoró la competitividad de la marca en el mercado, demostrando la importancia y la practicidad de la fabricación personalizada de láminas de metal en la fabricación moderna.